1 phút để hiểu: quy trình dập tắt và các bước phương pháp

Xử lý nhiệt là phương pháp phổ biến để thay đổi tính chất cơ học của một số kim loại. Có thể thay đổi độ cứng, độ dẻo dai và độ bền của kim loại trong khi vẫn giữ nguyên thành phần hóa học và hầu như không thay đổi là một cách tuyệt vời để tùy chỉnh kim loại theo môi trường và nhu cầu công việc của bạn.

Có nhiều cách khác nhau để xử lý nhiệt kim loại, trong đó phổ biến nhất là thông qua một quá trình gọi làdập tắt.

dập tắt là gì?

Làm nguộilà một quá trình xử lý nhiệt kim loại. Làm nguội đề cập đến việc làm nguội nhanh chóng kim loại để điều chỉnh các tính chất cơ học của nó ở trạng thái ban đầu. Để thực hiện quá trình làm nguội, kim loại được nung nóng đến nhiệt độ cao hơn điều kiện bình thường, thường là nhiệt độ cao hơn nhiệt độ kết tinh lại nhưng thấp hơn nhiệt độ nóng chảy. Để cho phép nhiệt"ngâm"vật liệu, kim loại có thể được giữ ở nhiệt độ này trong một khoảng thời gian. Sau khi kim loại được giữ ở nhiệt độ mong muốn, nó sẽ được làm nguội trong môi trường cho đến khi trở về nhiệt độ phòng. Kim loại cũng có thể được tôi trong thời gian dài hơn để quá trình làm nguội từ quá trình tôi được phân bổ trên toàn bộ độ dày của vật liệu.

Quá trình dập tắt:

Trong quá trình làm nguội thép, tốc độ làm nguội nhanh đạt được bằng cách đưa bề mặt nóng của vật thể tiếp xúc với một số vật liệu nguội hơn, có thể ở dạng khí, lỏng hoặc rắn. Hoạt động này được gọi là làm nguội và bao gồm các phương pháp làm mát bằng cách phun không khí, nước hoặc chất lỏng khác - ngâm trong chất lỏng, chẳng hạn như nước muối, nước, chất làm nguội polyme, tắm muối, làm mát xen kẽ.

Quá trình làm nguội

Tuy nhiên, tốc độ làm nguội (tốc độ truyền nhiệt từ thân của môi trường tôi kim loại nóng) phụ thuộc vào kích thước mặt cắt ngang của vật thể, nhiệt độ, tính chất nhiệt, các điều kiện bề mặt của nó cũng như tính chất và mức độ. độ nhám của màng oxit, nhiệt độ ban đầu của chất làm mát, điểm sôi của nó, nhiệt dung riêng của chất làm mát, ẩn nhiệt bay hơi, nhiệt dung riêng của hơi nước, độ dẫn nhiệt của nó, v.v. Độ nhớt của nó và tốc độ nó đi qua vật thể. Trước khi bắt đầu xem xét các đặc tính làm mát của chất làm mát thường được sử dụng, bạn nên tìm hiểu điều gì xảy ra khi một vật thép được nung nóng (chẳng hạn như 840°C) được ném vào bể nước lạnh cố định. Trong suốt quá trình làm nguội, đường cong làm mát không thể hiện tốc độ làm mát không đổi mà thể hiện ba giai đoạn:

Giai đoạn A - Giai đoạn bao phủ hơi nước:

Sau khi bắt đầu quá trình làm nguội, do kim loại ở nhiệt độ cao nên chất làm mát làm nguội ngay lập tức bay hơi và một lớp hơi nước liên tục bao bọc bề mặt của vật thể.

Bây giờ không có chất lỏng nào tiếp xúc với bề mặt kim loại, nhiệt thoát ra rất chậm từ bề mặt nóng bằng bức xạ và dẫn truyền qua lớp hơi nước đến bề mặt hơi-lỏng. Vì màng hơi dẫn nhiệt kém nên tốc độ làm mát tương đối chậm.

Giai đoạn B - Giai đoạn tiếp xúc không liên tục (giai đoạn sôi lỏng):

Nhiệt bị bốc hơi nhanh chóng ở giai đoạn này, thể hiện ở độ dốc lớn của đường cong làm mát. Trong giai đoạn này, lớp vỏ hơi bị phá vỡ không liên tục, khiến chất làm mát tiếp xúc với bề mặt nóng trong tích tắc, nhưng nhanh chóng bị đẩy ra xa do tác động sôi dữ dội của bong bóng hơi. Các bong bóng được mang đi nhờ sự đối lưu và chất lỏng lại tiếp xúc với kim loại. Việc làm nguội nhanh ở giai đoạn này nhanh chóng làm giảm bề mặt xuống dưới điểm sôi của môi trường làm nguội. Sau đó quá trình bốc hơi dừng lại. Giai đoạn thứ hai tương ứng với phạm vi nhiệt độ 100oC ~ 500oC, trong phạm vi nhiệt độ này, trạng thái chuyển tiếp austenit của thép là nhanh nhất (cạnh đầu đường cong ≈CCT). Vì vậy, tốc độ làm nguội ở giai đoạn này rất quan trọng đối với quá trình tôi thép.

Giai đoạn C – Giai đoạn tiếp xúc trực tiếp (giai đoạn làm mát bằng chất lỏng):

Giai đoạn này bắt đầu khi nhiệt độ bề mặt của vật thể giảm xuống điểm sôi hoặc dưới môi trường làm nguội. Hơi nước không hình thành. Làm mát là do sự đối lưu và dẫn truyền qua chất lỏng. Giai đoạn này có tốc độ làm mát thấp nhất.

Đầu tiên, hợp kim được nung nóng đến nhiệt độ cao hơn nhiệt độ tới hạn 30-50°C. Chúng tôi không muốn duy trì nhiệt độ này lâu vì nó có thể khiến hạt phát triển. Nếu bạn đang làm việc với các hợp kim nhạy cảm với quá trình oxy hóa, bạn có thể cần phải nung nóng hợp kim trong chân không. Một số lò nung có thể được nung nóng trong chân không, nhưng phương pháp đơn giản hơn (quy mô nhỏ) là đóng gói hợp kim trong ống thạch anh đã được hút chân không hoặc chứa đầy khí trơ, chẳng hạn như argon. Hợp kim cần được làm nguội nhanh chóng. Cách chính để kiểm soát tốc độ làm mát là sử dụng các phương tiện làm nguội khác nhau. Nước muối thường là phương tiện làm nguội thực tế nhanh nhất. Nitơ lỏng là môi trường làm nguội tương đối chậm vì tính dẫn nhiệt và nhiệt dung riêng thấp. Nếu hợp kim nguội đi quá nhanh, nó có thể bị nứt. Nếu nó nguội đi quá chậm, bạn có thể không có được nhiều khả năng di động. Cách tốt nhất để xác định tốc độ làm nguội tối ưu của vật liệu là sử dụng sơ đồ pha chuyển đổi nhiệt độ theo thời gian (TTT). Hầu hết các kim loại trong quá trình tôi đều được nung nóng ở nhiệt độ từ 715 đến 900°C. Trong quá trình gia nhiệt, điều rất quan trọng là vật liệu phải được gia nhiệt ở nhiệt độ không đổi. Gia nhiệt ở nhiệt độ không đổi giúp đạt được các tính chất mong muốn của kim loại. Việc thứ hai bạn phải làm sau khi đun nóng là làm ướt, hay có thể nói là ngâm. Nhúng vật liệu hoặc phôi gia công vào môi trường như chân không hoặc không khí. Phôi phải được ngâm trong muối hoặc cát trong 6 phút và nhiệt độ môi trường phải không đổi trong quá trình ngâm. Có thể một số bạn cho rằng ngâm và làm nguội là tương tự nhau. Nhưng ngâm và làm mát là những quá trình khác nhau. Vì vậy, sau khi ngâm, đã đến lúc bắt đầu làm mát. Trong quá trình làm nguội, phôi phải được giữ trong chất lỏng làm nguội. Sử dụng nước và dầu làm môi trường dập tắt. Sử dụng nước làm môi trường làm nguội có một nhược điểm là có thể gây ra nhiều vết nứt trên bề mặt kim loại hoặc có thể làm biến dạng bề mặt kim loại. Một điều cần lưu ý là dầu nguội chậm hơn nhiều so với nước. Quá trình dập tắt cũng có thể được thực hiện với sự có mặt của khí trơ. Các khí trơ như nitơ, heli và argon có thể được sử dụng trong quá trình làm nguội. Trong quá trình xử lý nhiệt này, môi trường làm nguội đóng một vai trò quan trọng. Nếu tốc độ làm nguội của môi trường tôi thấp hơn tốc độ mong muốn thì bạn sẽ không đạt được hiệu suất như mong đợi của kim loại đầu ra. Nếu môi trường tôi nguội đi với tốc độ nhanh hơn mức yêu cầu, các vết nứt sẽ xuất hiện trên kim loại đầu ra. Sau khi quá trình dập tắt hoàn tất, bạn có thể nhận thấy rằng vật liệu bạn nhận được có thể rất giòn hoặc có thể cứng hơn nhiều so với kim loại thông thường. Điều này là do sự hiện diện lớn của martensite trong một vật liệu nhất định. Vì vậy, bạn phải tôi luyện những kim loại như vậy. Quá trình ủ làm giảm độ cứng không cần thiết. Để tôi luyện, bạn phải nung kim loại dưới nhiệt độ tới hạn, sau đó, kim loại này phải được làm nguội trong không khí tự nhiên hoặc trong môi trường.

Phương tiện dập tắt phổ biến là:

Nước:

Nước có lẽ là phương tiện làm nguội lâu đời nhất và phổ biến nhất, đáp ứng các yêu cầu về chi phí thấp, tính sẵn có phổ biến, vận hành dễ dàng và an toàn. Khi nhiệt độ tăng, đặc tính làm mát thay đổi nhiều hơn so với dầu, đặc biệt khi nhiệt độ tăng trên 60°C, khả năng làm mát giảm nhanh do giai đoạn lớp hơi tăng lên. Khả năng làm mát tốt nhất là khi nước ở nhiệt độ từ 20-40°C. Khả năng làm mát của nước nằm trong khoảng giữa nước muối và dầu. Mặc dù nước cung cấp khả năng làm mát cao ở gần đầu đường cong để tránh chuyển đổi thành ngọc trai hoặc bainite, nhưng nhược điểm lớn nhất của nước, như trong Bảng 6.11, là tốc độ làm mát cao trong phạm vi nhiệt độ nơi hình thành martensite. Ở giai đoạn này, thép chịu cả ứng suất kết cấu và nhiệt,

2. Nước muối:

Khoảng 10% (tính theo trọng lượng) natri clorua trong dung dịch nước được sử dụng rộng rãi trong công nghiệp và được gọi là nước muối. Chúng cung cấp tốc độ làm mát giữa nước và dung dịch NaOH 10%. Chúng ăn mòn các thiết bị nhưng giống như các dung dịch ăn mòn, chúng không gây hại cho người lao động. Giải thích cho hiệu quả cao hơn của nước muối, dung dịch xút hoặc dung dịch nước là trong dung dịch nước muối hoặc xút, việc đun nóng dung dịch trên bề mặt thép nóng gây ra sự kết tinh của natri clorua/natri hydroxit trên bề mặt thép. thép nóng. Lớp tinh thể rắn này bị phá hủy bằng một vụ nổ nhỏ và ném ra một đám mây tinh thể.

3. Natri hydroxit:

Thông thường 10% (theo trọng lượng) natri hydroxit được thêm vào nước. Các dung dịch này nhanh chóng hút nhiệt từ thép ngay khi nó được ngâm trong chất làm mát và không thể hiện tính chất tương đối."không hoạt động"trạng thái của giai đoạn đầu (giai đoạn a) của nước. Do đó, điều này rất hữu ích khi tốc độ làm mát cần thiết vượt quá tốc độ làm mát của bể nước.

4. Dầu:

Dầu, như một nhóm, có tốc độ làm mát giữa nước 40°C và nước 90°C. Trong quá trình làm nguội dầu, có thể thực hiện những thay đổi đáng kể bằng cách sử dụng dầu động vật, thực vật hoặc dầu khoáng hoặc hỗn hợp của hai hoặc nhiều loại dầu. Áp suất hơi của dầu đặc biệt quan trọng vì nó quyết định độ dày của màng hơi dầu tạo ra trên bề mặt thép nóng, làm hạn chế tốc độ loại bỏ nhiệt. Tuy nhiên, các loại dầu thường được sử dụng có nhiệt độ sôi rất cao. Dầu có khả năng làm nguội thấp hơn nhiều so với nước hoặc nước muối (tốc độ làm nguội tối đa ở khoảng 600°C) và tương đối chậm trong phạm vi hình thành martensite, giúp giảm thiểu nguy cơ hình thành vết nứt. Công suất làm mát gần phía trước đường cong CCT của thép có thể được tăng lên bằng cách khuấy mạnh bể nóng chảy hoặc một phần của bể nóng chảy.

5. Nhũ tương (nước và dầu):

Sự làm mát nhanh chóng của nước (gần đỉnh đường cong CCT) và sự làm lạnh chậm của dầu ở giai đoạn sau (trong phạm vi nhiệt độ Ms-Mf) dẫn đến sự phát triển của hỗn hợp nhũ tương-nước và"hòa tan trong nước"dầu với tỷ lệ khác nhau. Nhũ tương chứa 90% dầu và 10% nước có tốc độ làm mát thấp hơn dầu. Nhũ tương bao gồm 90% nước và 10% dầu cũng kém hơn dầu vì nó nguội nhanh hơn dầu khi martensite được hình thành ở khoảng 300°C, làm tăng nguy cơ biến dạng và nứt.

6. Chất liệu polyme:

Đây là những sản phẩm mới tham gia vào lĩnh vực chất làm mát, tiếp cận các đặc tính của môi trường làm nguội lý tưởng (6.3), làm nguội nhanh đến nhiệt độ Ms và sau đó khá chậm khi hình thành martensite. Các chất làm nguội tổng hợp này là các hóa chất hữu cơ có trọng lượng phân tử cao, thường dựa trên polyalkyl glycol hoặc rượu polyvinyl, nhưng chất này thường được sử dụng phổ biến hơn làm chất làm nguội. Đây là những vật liệu hòa tan trong nước, do đó bằng cách thay đổi nồng độ của các chất phụ gia hữu cơ, có thể thu được các chất làm nguội có tốc độ làm nguội rất khác nhau. Khi lượng chất làm nguội được thêm vào là 5%, ở 60 ° C, độ cứng bề mặt của chất làm nguội tương tự như nước và nguy cơ nứt là tối thiểu, trong khi tôi thép không hợp kim. Chất làm nguội với 15% phụ gia có đặc tính làm mát tương tự như dầu mà không gây nguy hiểm cháy nổ.

7. Tắm muối:

Đối với thép có tiết diện nhỏ và độ cứng tốt, dung dịch muối là môi trường tôi lý tưởng. Bảng 6.12 đưa ra thành phần của một số muối và khoảng nhiệt độ áp dụng cho từng hỗn hợp. Thời gian giữ được khuyến nghị trong bể muối là 2-4 phút/cm độ dày của phần và thời gian giữ ngắn hơn đối với các phần nhẹ hơn. Bể như NaNO3 100% cần nhiệt độ 400-600°C. Khả năng làm mát cao tới khoảng 400°C và sau đó giảm dần khi nhiệt độ của thép tiếp tục giảm. Do đó, nhiệt độ của bể càng thấp thì tốc độ khuấy càng lớn và khả năng làm mát càng tốt. Nếu bị ô nhiễm, hiệu quả làm mát của bồn tắm sẽ giảm. Bể khuấy cho phép các tạp chất lơ lửng và bám vào các bộ phận được làm mát, làm giảm sự truyền nhiệt. Thêm 0,3-0.

8. Không khí:

Nếu thép có độ cứng cao, cũng có thể sử dụng khí nén hoặc không khí tĩnh, tức là thép hợp kim cao như thép tôi bằng không khí; Hoặc mặt cắt ngang nhẹ của thép hợp kim thấp. Vì không khí nguội đi chậm và đều hơn nên nguy cơ biến dạng là không đáng kể. Bề mặt thép luôn bị oxy hóa trong quá trình nguội.

9. Khí:

Trong chất khí, hydro và heli làm mát hiệu quả hơn, nhưng nitơ thường được sử dụng trong thép gia công nóng và thép tốc độ cao vì có khả năng xảy ra vụ nổ khi sử dụng hydro và heli đắt tiền. Làm nguội bằng khí có thể làm cho các bộ phận dày có hình dạng phức tạp và độ dày phần khác nhau nguội đều hơn, để có được các tính chất cơ học đồng đều hơn. Nguy cơ vỡ hoặc biến dạng là tối thiểu. Luồng không khí nhanh tiếp xúc trực tiếp với thép austenitizing trong buồng khí, làm tản nhiệt nhanh chóng.

10. Lớp dòng chảy:

Nó bao gồm các hạt alumina trong bể chưng cất, được hóa lỏng bởi một luồng không khí liên tục thổi lên từ đáy bể. Những hạt này chuyển động như một chất lỏng. Việc sử dụng nitơ tạo ra bầu không khí trơ. Chủ yếu được sử dụng để tôi thép hợp kim cao, thép gia công nguội, thép gia công nóng, thép tốc độ cao, thép làm cứng không khí, v.v. Làm mát tầng sôi chậm hơn nước hoặc dầu, chậm hơn 10% so với làm nguội bằng muối nóng chảy, nhưng nhanh hơn đáng kể so với không khí. Giường tầng sôi có thể được vận hành ở bất kỳ nhiệt độ thấp nào. Không có dư lượng trên các bộ phận và không cần xử lý hậu kỳ. Không có nguy cơ khói thuốc hoặc ô nhiễm.

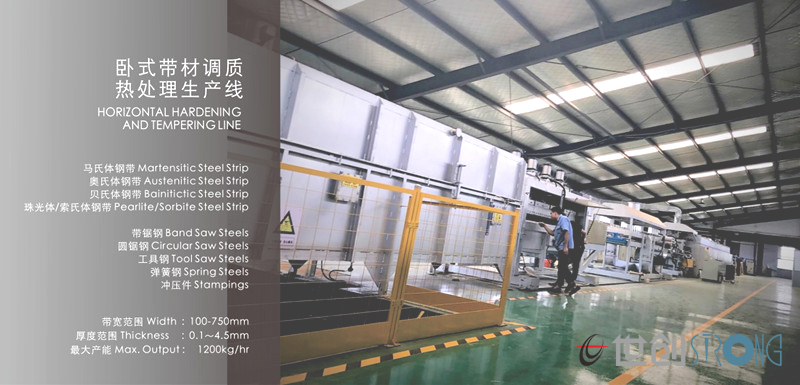

Strong Metal là nhà sản xuất máy liên tục đầu tiên của Trung Quốcđường cứng và ủđể làm cứng dải thép carbon cao;

Việc ra mắt dây chuyền sản xuất này cho thấy Trung Quốc đã phá bỏ các rào cản kỹ thuật và độc quyền kéo dài hàng chục năm của các công ty châu Âu và Mỹ trong lĩnh vực công nghệ sản xuất vật liệu. Các công ty Trung Quốc không còn phải chịu đựng tình trạng dải cứng nhập khẩu giá cao trong thời gian dài.

Đặc điểm: Dây chuyền sản xuất cứng và ủcủa lò vành đai lưới thích hợp để sản xuất hàng loạt các phôi nhỏ khác nhau, chẳng hạn như cacbon hóa, thấm cacbon, làm nguội, làm nguội bằng dầu, làm nguội bằng nước và các quy trình xử lý nhiệt khác, xử lý vít, đai ốc, bộ phận dập, v.v.

Thiết kế các giải pháp xử lý nhiệt khác nhau tùy theo các phôi khác nhau của bạn.

Tùy chỉnh theo sản phẩm.

Model: SW-810-9F

Hiệu suất: nhiệt độ 950oC; Chất liệu: vỏ: thép carbon thấp

Quy trình: (1) cacbon hóa, cacbonitriding (2) làm nguội không khí có kiểm soát, làm nguội đẳng nhiệt (3) làm nguội bằng dầu, làm nguội bằng nước

Ưu điểm: điều khiển máy tính